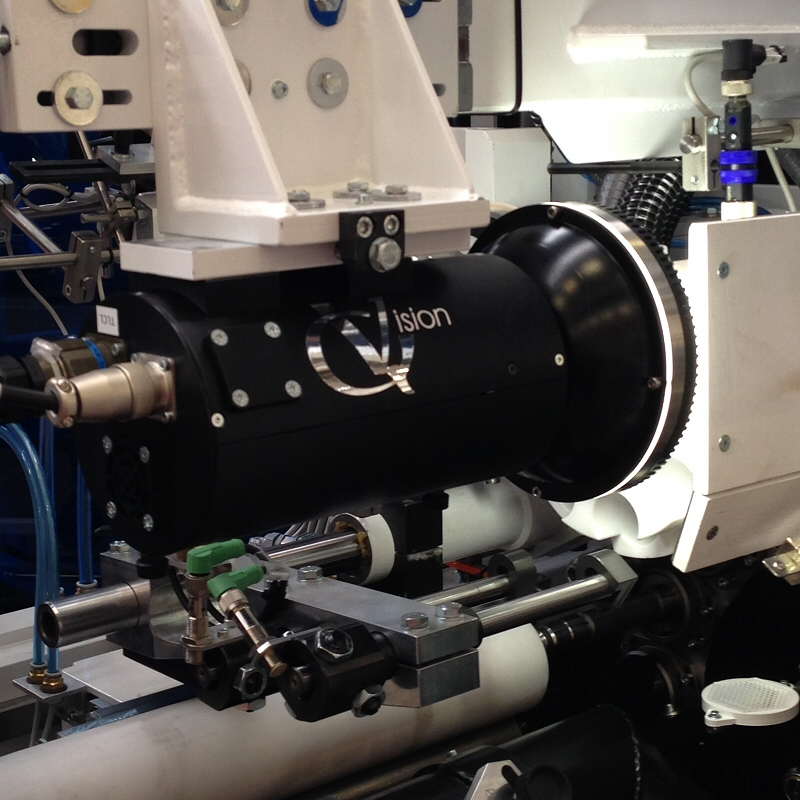

Un sistema di visione artificiale è costituito dalla integrazione di componenti ottiche, elettroniche e meccaniche che permettono di acquisire, registrare ed elaborare immagini sia nello spettro della luce visibile che al di fuori di essa (infrarosso, ultravioletto, raggi X, ecc.). Il risultato dell’elaborazione è il riconoscimento di determinate caratteristiche dell’immagine per varie finalità di controllo, misura, classificazione, selezione, ecc.

I sistemi di visione artificiale, in ambito industriale, sono sistemi automatici per controllo qualità e misure dimensionali, che tipicamente vengono installati su una linea di produzione.

L’uso di questa tecnologia può offrire numerosi vantaggi, come costanza, ripetibilità, garanzia di conformità e qualità sul 100% della produzione. Consente inoltre la oggettivazione dei controlli qualitativi con la possibilità di predeterminare il rapporto qualità/scarti ottimale, la riduzione dei costi di produzione e un aumento del livello tecnologico del prodotto tramite l’automazione dei processi di fabbricazione.

PERCHE’

La richiesta sempre crescente di qualità, la tendenza verso la produzione a zero difetti, la competizione sempre più serrata e la necessità di contenere i costi, costringono le aziende ad affrontare un nuovo modo di pensare: oggi è richiesto un controllo di qualità affidabile ed accurato di ogni singolo pezzo.

Il campionamento statistico non può garantire la qualità richiesta, mentre la riduzione delle dimensioni dei componenti ed il ricorso a metodologie produttive sempre più automatizzate, flessibili e veloci, rendono il controllo manuale assolutamente inapplicabile, dal momento che non è in grado di fornire garanzie di ripetibilità e stabilità ed è reso proibitivo dal costo del lavoro.

I sistemi di elaborazione digitale delle immagini si integrano perfettamente in questo ambiente poiché sono in grado di fornire dati oggettivi sulla qualità dei prodotti in maniera ripetitiva ed automatica. Accuratezza degli assemblaggi, qualità delle superfici, misure, profili, forme, colori, posizionamento, possono essere controllati in poche frazioni di secondo in maniera precisa e documentabile.

L’industria automobilistica, cosmetica, meccanica, farmaceutica, alimentare, del confezionamento e dell’assemblaggio si affidano sempre più ai sistemi di visione artificiale per automatizzare compiti di controllo del prodotto.

Tipiche applicazioni dei sistemi di visione artificiale sono infatti: la verifica delle dimensioni e del contorno di oggetti con precisioni che possono arrivare in alcuni casi al micron; la lettura e la decodifica di caratteri, di codici a barre e di “data matrix code”; il controllo della qualità di stampa; la verifica della presenza dei vari componenti che costituiscono un pezzo e del corretto assemblaggio degli stessi; il controllo della qualità e della lavorazione delle superfici; la verifica e l’identificazione dei colori.

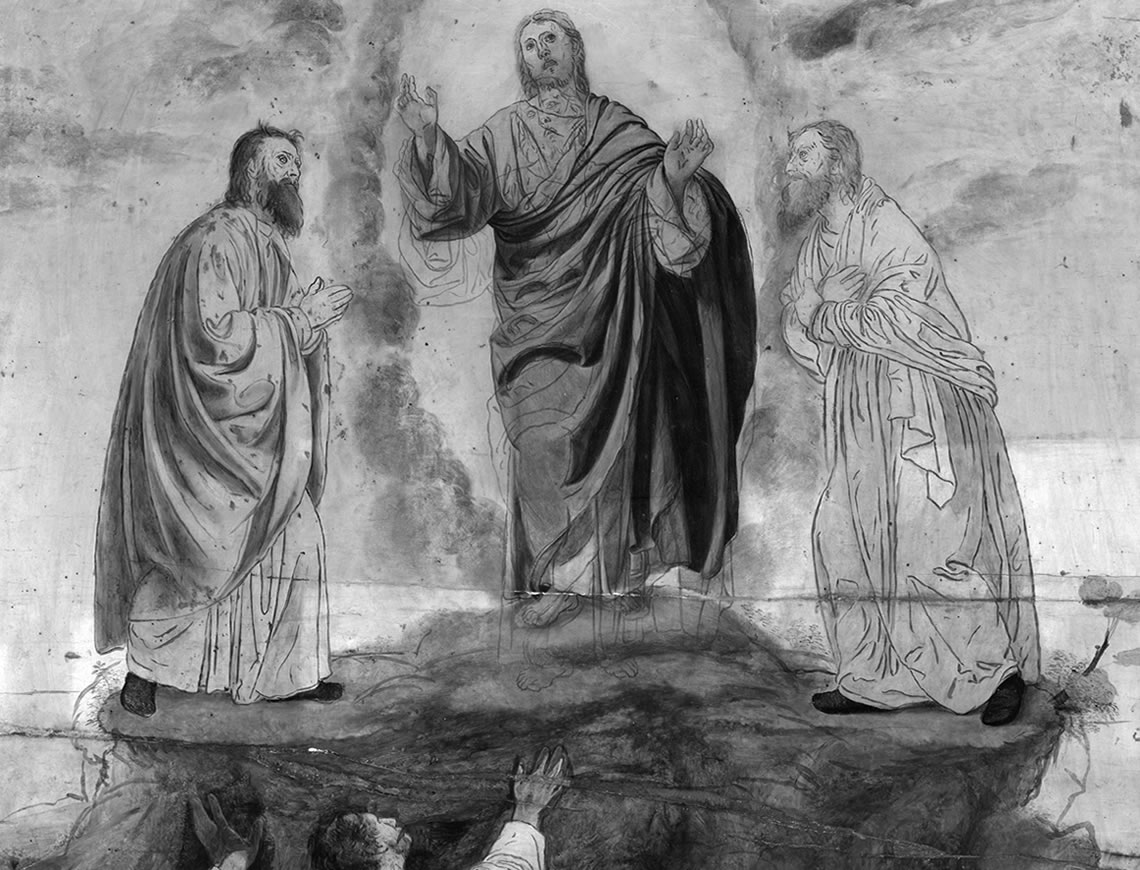

Ma l’elaborazione digitale delle immagini non si applica solo a problematiche relative alla qualità della produzione, essa costituisce un valido e sempre più insostituibile strumento anche per acquisire ed analizzare dettagliatamente le informazioni di quanto prodotto, sia al fine di tracciare automaticamente la produzione (rilevando ad esempio dati quali codici di lotto, numeri di serie, ecc.), sia per acquisire informazioni utili a retroazionare il processo produttivo (misure senza contatto o rilievi in ambienti ostili), che infine per riconoscere le caratteristiche degli oggetti analizzati e settare la linea di produzione di conseguenza (sorting).

SETTORI APPLICATIVI

I tipici ambiti di intervento dei sistemi di visione artificiale sono:

misura

è possibile verificare le tolleranze geometriche e dimensionali dei prodotti. L’uso di algoritmi di subpixeling consente di ottenere una ripetibilità dei risultati di misura fino al 1/20 di pixel

verifica presenza

i componenti di un pezzo possono essere analizzati individualmente, ne può essere controllata la corretta posizione, possono essere ordinati e contati. Forme complesse possono essere riconosciute indipendentemente dal loro eventuale spostamento o dalla rotazione

Identificazione

simboli e caratteri possono essere riconosciuti e verificati sfruttando algoritmi di classificazione neurale. L’addestramento effettuato con simboli campione e la possibilità di procedere con affinamenti progressivi consente di ottenere elevate precisioni di riconoscimento.

Bar code e Data Matrix code vengono decodificati indipendentemente dalla direzione e dall’orientamento.

Verifica posizione ed orientamento: la posizione e l’orientamento di un pezzo possono essere rilevati e trasferiti ad un robot o al controllore di processo per gestirne la manipolazione o per realizzare sistemi di posizionamento a loop chiuso

controllo stampa

è possibile verificare contorni ed omogeneità di quanto stampato, analizzando contemporaneamente anche la presenza di eventuali difetti dello sfondo

ispezione di superfici

è possibile rilevare graffi, rigature, imperfezioni estetiche o ammaccature. Ciascun difetto può essere classificato in diverse categorie basandosi su caratteristiche quali la dimensione, la lunghezza, il fattore di forma, la direzione, ecc

verifica posizione ed orientamento

la posizione e l’orientamento di un pezzo possono essere rilevati e trasferiti ad un robot o al controllore di processo per gestirne la manipolazione o per realizzare sistemi di posizionamento a loop chiuso